Trong quá trình triển khai và áp dụng tiêu chuẩn IATF 16949 trong lĩnh vực công nghiệp ô tô, chắc hẳn các doanh nghiệp đã nhiều lần bắt gặp thuật ngữ 5 Core Tools – hay còn gọi là 5 công cụ cốt lõi IATF. Đây là bộ công cụ quản lý chất lượng then chốt, được xây dựng nhằm hỗ trợ doanh nghiệp nâng cao hiệu quả trong thiết kế, sản xuất, kiểm soát và cải tiến liên tục. Việc nắm vững và áp dụng đúng các công cụ này sẽ giúp doanh nghiệp đáp ứng yêu cầu khách hàng, giảm rủi ro, gia tăng độ tin cậy cũng như nâng cao tính cạnh tranh bền vững. Bài viết này, SQC Certification xin chia sẻ cho bạn về bộ 5 công cụ cốt lõi trong IATF 16949:2016

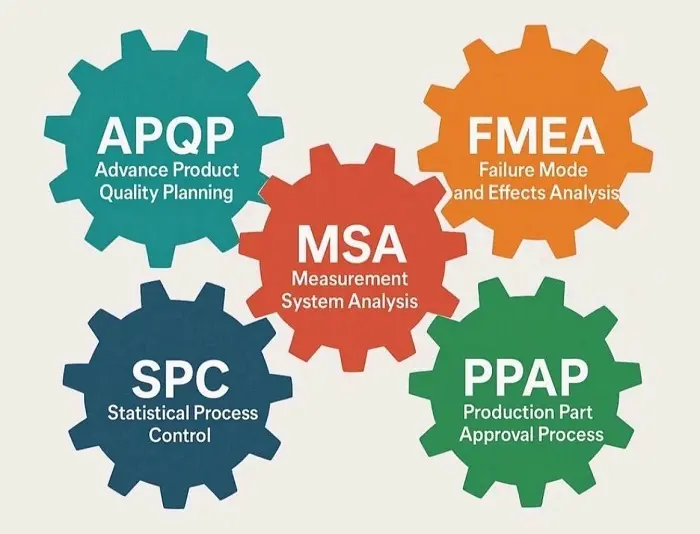

Bộ 5 công cụ cốt lõi trong IATF

5 Core Tools hay bộ 5 công cụ cốt lõi trong IATF được nhắc đến khá nhiều. 5 công cụ này được được xây dựng và áp dụng trong hệ thống quản lý chất lượng theo tiêu chuẩn IATF 16949:2016 – tiêu chuẩn quốc tế trong ngành công nghiệp ô tô.Những công cụ hỗ trợ quan trọng giúp doanh nghiệp đảm bảo sản phẩm/dịch vụ đáp ứng yêu cầu khách hàng, nâng cao hiệu quả quản lý và cải tiến liên tục.

5 Core Tools bao gồm:

- APQP (Advanced Product Quality Planning) – Hoạch định chất lượng sản phẩm nâng cao.

- PPAP (Production Part Approval Process) – Quy trình phê duyệt sản phẩm sản xuất.

- FMEA (Failure Modes and Effects Analysis) – Phân tích các sai lỗi và tác động.

- MSA (Measurement System Analysis) – Phân tích hệ thống đo lường.

- SPC (Statistical Process Control) – Kiểm soát quá trình bằng thống kê.

Tóm lại, 5 Core Tools là “xương sống” trong quản lý chất lượng ngành ô tô, thường được yêu cầu trong đánh giá nội bộ và đánh giá của khách hàng.

Mối quan hệ giữa IATF 16949 và 5 công cụ quản lý chất lượng

Ngành công nghiệp ô tô luôn nổi bật với những yêu cầu khắt khe về chất lượng và độ tin cậy, buộc các doanh nghiệp phải áp dụng các phương pháp quản lý hiện đại để đáp ứng tiêu chuẩn nghiêm ngặt.

Tiêu chuẩn IATF 16949 được Hiệp hội Ô tô Quốc tế (IATF) xây dựng nhằm thiết lập hệ thống quản lý chất lượng chuyên biệt cho ngành ô tô. Bộ tiêu chuẩn này không chỉ đưa ra các nguyên tắc và yêu cầu cụ thể mà còn định hướng doanh nghiệp trong việc giảm thiểu sai lỗi, tối ưu hóa hiệu suất và nâng cao trải nghiệm khách hàng.

Để vận hành IATF 16949 một cách hiệu quả, các doanh nghiệp thường kết hợp 5 công cụ quản lý chất lượng cốt lõi (5 Core Tools). Những công cụ này hỗ trợ kiểm soát toàn diện quy trình – từ hoạch định, sản xuất, kiểm tra đến cải tiến liên tục – nhằm đảm bảo sản phẩm cuối cùng đạt chuẩn cao nhất.

Trình tự sử dụng bộ 5 công cụ cốt lõi trong IATF

Có thể thấy được trình tự sử dụng 5 Core Tools trong tiêu chuẩn IATF 16949 hiện được tiến hành sắp xếp theo từng giai đoạn phát triển sản phẩm và quá trình sản xuất, cụ thể thì trình tự đó sẽ như sau:

1. APQP (Advanced Product Quality Planning) – Hoạch định chất lượng sản phẩm nâng cao: Đây chính là bước khởi đầu và chuyên dùng để lập kế hoạch cũng như phát triển sản phẩm dịch vụ mới.

2. FMEA (Failure Mode and Effects Analysis) – Phân tích sai lỗi và tác động: Được thực hiện song song với quá trình thiết kế và phát triển để nhận diện rủi ro.

3. MSA (Measurement System Analysis) – Phân tích hệ thống đo lường: Đảm bảo hệ thống đo lường đủ độ tin cậy trước khi sản xuất hàng loạt.

4. SPC (Statistical Process Control) – Kiểm soát quá trình bằng thống kê: Áp dụng trong quá trình sản xuất nhằm duy trì sự ổn định và phát hiện sai lệch sớm.

5. PPAP (Production Part Approval Process) – Quy trình phê duyệt sản phẩm sản xuất: Là bước cuối, nhằm chứng minh sản phẩm đáp ứng đúng yêu cầu khách hàng trước khi đưa vào sản xuất hàng loạt.

Có thể thấy được Năm công cụ cốt lõi truyền thống của tiêu chuẩn IATF 16949 được liệt kê theo thứ tự sử dụng như sau: APQP → FMEA → MSA → SPC → PPAP.

>>> Sổ tay IATF 16949:2016 – Hướng dẫn Quản lý Chất lượng cho ngành ô tô

Bộ 5 công cụ IATF 16949 được sử dụng khi nào?

5 công cụ IATF (5 Core Tools) được áp dụng xuyên suốt trong vòng đời sản phẩm, từ giai đoạn ý tưởng đến sản xuất và cải tiến. Cụ thể, chúng thường được sử dụng trong các trường hợp sau:

1. Giai đoạn nghiên cứu & phát triển sản phẩm

- Dùng APQP và FMEA để lập kế hoạch chất lượng, phân tích rủi ro ngay từ khi bắt đầu.

2. Khi giới thiệu sản phẩm mới

- Áp dụng PPAP để chứng minh sản phẩm đáp ứng đầy đủ yêu cầu kỹ thuật và mong đợi của khách hàng.

3. Trong quá trình sản xuất hàng loạt

- Sử dụng MSA để đảm bảo hệ thống đo lường đáng tin cậy.

- Dùng SPC để kiểm soát, giám sát chất lượng và sự ổn định của quy trình sản xuất.

4. Khi có sự cố hoặc thay đổi kỹ thuật trong sản xuất

- Rà soát lại FMEA, cập nhật APQP, và có thể yêu cầu PPAP lại để đảm bảo sản phẩm không bị ảnh hưởng tiêu cực.

Tầm quan trọng của việc sử dụng 5 Công cụ cốt lõi trong IATF 16949

Việc áp dụng đầy đủ và hiệu quả 5 Core Tools trong quản lý chất lượng theo IATF 16949 mang lại nhiều lợi ích quan trọng cho doanh nghiệp, cụ thể:

- Đảm bảo sản phẩm chất lượng cao – giảm thiểu sai lỗi, kiểm soát rủi ro ngay từ khâu thiết kế và sản xuất.

- Đáp ứng hoặc vượt kỳ vọng khách hàng – thỏa mãn yêu cầu kỹ thuật, nâng cao niềm tin và sự hài lòng.

- Hỗ trợ sản xuất bền vững – kiểm soát quy trình, tối ưu chi phí, giảm phế phẩm và lãng phí.

- Đảm bảo giao hàng đúng tiến độ – nhờ có kế hoạch sản xuất – kiểm soát – phê duyệt rõ ràng.

Cụ thể, mỗi công cụ sẽ phát huy một chức năng riêng trong Hệ thống quản lý chất lượng:

- APQP và FMEA đảm bảo chất lượng thông qua các hoạt động phòng ngừa liên quan đến rủi ro.

- APQP cung cấp các yêu cầu, thông số kỹ thuật, độ tin cậy/mục tiêu thiết kế, các đặc điểm đặc biệt sơ bộ, thời gian và hướng dẫn cho tất cả các hoạt động vận dụng, bao gồm các Công cụ cốt lõi chất lượng còn lại, liên quan đến việc ngăn ngừa kiểm soát sản phẩm và quy trình; Hỗ trợ giao hàng đúng thời hạn thông qua việc lập kế hoạch hiệu quả.

Hướng dẫn triển khai 5 công cụ quản lý chất lượng trong sản xuất

5 Core Tools được xem là “trợ thủ đắc lực” trong quản lý chất lượng, hỗ trợ doanh nghiệp ở nhiều giai đoạn: từ nghiên cứu – phát triển sản phẩm, ra mắt sản phẩm mới, xử lý sự cố trong sản xuất cho đến khi có thay đổi kỹ thuật.

Để áp dụng hiệu quả, các công cụ cần được triển khai theo trình tự: APQP → FMEA → MSA → SPC → PPAP.

- Bước 1: APQP – Sử dụng trong giai đoạn đầu để xác định thông số kỹ thuật, đánh giá ảnh hưởng đến khách hàng, lập kế hoạch sản xuất và truyền đạt thông tin cho bộ phận liên quan.

- Bước 2: FMEA – Phân tích, đánh giá rủi ro từ các dữ liệu của APQP; xác định chế độ lỗi tiềm ẩn và mức độ ảnh hưởng đến quy trình.

- Bước 3: MSA – Kiểm tra và đảm bảo độ chính xác, độ tin cậy của hệ thống đo lường (thiết bị, phương pháp, nhân sự).

- Bước 4: SPC – Giám sát và kiểm soát chất lượng trong sản xuất; phân tích dữ liệu để phát hiện sai lệch và thực hiện cải tiến liên tục.

- Bước 5: PPAP – Chứng minh sản phẩm đáp ứng yêu cầu khách hàng, đủ điều kiện sản xuất hàng loạt.

Việc tuân thủ đúng trình tự này giúp doanh nghiệp xây dựng hệ thống quản lý chất lượng toàn diện, giảm thiểu sai sót, tối ưu quy trình và đáp ứng tiêu chuẩn IATF 16949 khắt khe trong ngành ô tô. Hiểu rõ và vận dụng thành thạo 5 Core Tools chính là chìa khóa để nâng cao uy tín, chất lượng sản phẩm và sự hài lòng của khách hàng.

ISO giới thiệu tiêu chuẩn mới về truyền dữ liệu giữa tàu và bờ

ISO giới thiệu tiêu chuẩn mới về truyền dữ liệu giữa tàu và bờ An toàn thông tin cho ngành ô tô

An toàn thông tin cho ngành ô tô Tiêu chuẩn – Điều kiện tiên quyết thúc đẩy chuyển đổi xanh

Tiêu chuẩn – Điều kiện tiên quyết thúc đẩy chuyển đổi xanh Các cấp độ tuân thủ trong PCI DSS

Các cấp độ tuân thủ trong PCI DSS Lộ trình đạt chứng nhận PCI DSS: Các bước, chi phí và đối tác đánh giá

Lộ trình đạt chứng nhận PCI DSS: Các bước, chi phí và đối tác đánh giá Những lỗi thường gặp khiến doanh nghiệp trượt chứng nhận PCI DSS

Những lỗi thường gặp khiến doanh nghiệp trượt chứng nhận PCI DSS